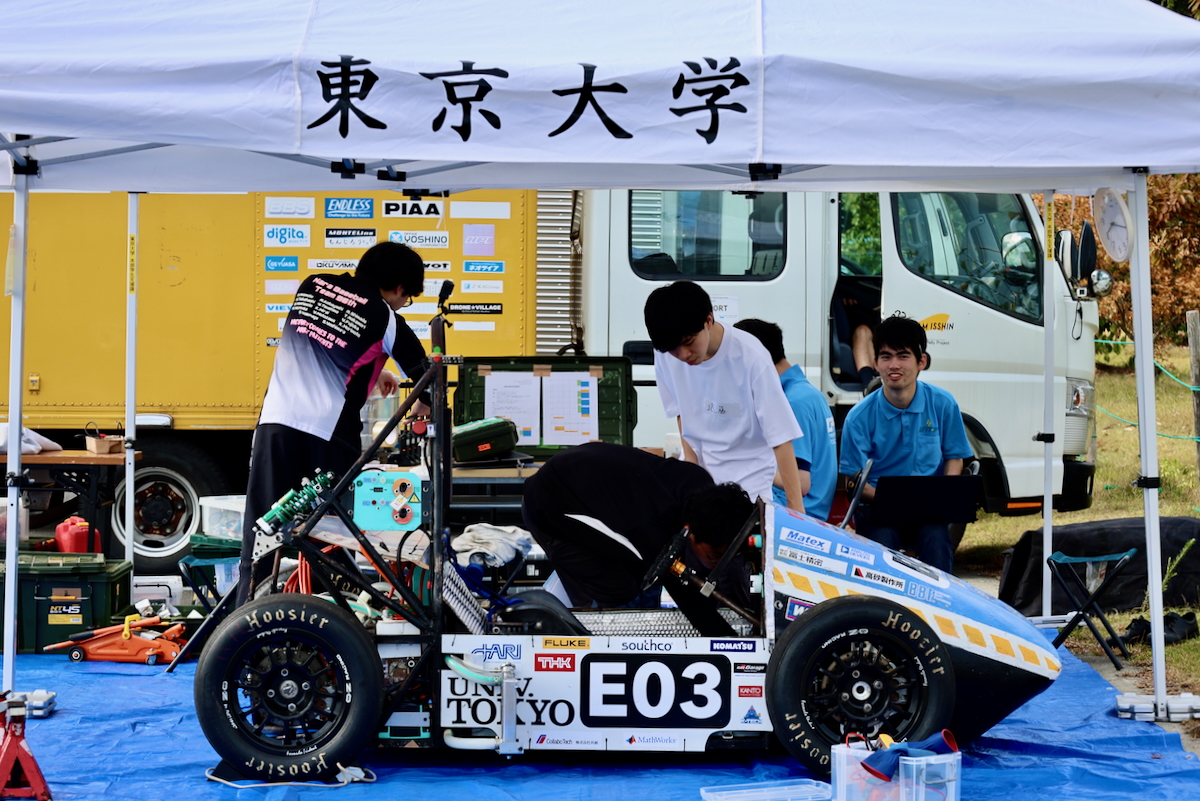

『学生フォーミュラ日本大会』はもっと盛り上がってもいい

「東大には『鳥人間コンテスト』、『ロボコン』、『缶サット』、そしてこの『学生フォーミュラ日本大会』にそれぞれ挑戦する学生チームがありますが、世間的にはこの学生フォーミュラが一番地味かもしれません。もっと盛り上げてやりたいですよね」というのは指導教員としてこのプロジェクトに関わる東京大学 工学系研究科 機械工学専攻の非常勤講師である草加浩平先生。

思えば、自動車は日本の重要な産業。中国に抜き去られて久しいが、2008年までは世界最大の生産台数を誇っていた、日本の基幹産業のひとつである。

若者が国の根幹たる産業である『自動車』の製作に、手弁当で挑戦するこのイベント、多くの自動車メーカーがこぞって支援しているのかと思ったら、案外そうでもないらしい。

多くのメーカーが鉢合わせする場所だけに特定の自動車メーカーが大きな支配力を発揮するのを嫌ったのか、イベントは案外ニュートラルに開催されている。鳥人間コンテストが、あれだけメジャーコンテンツになっているのだから、この競技ももっとメジャーになっていいと思うのだが、テレビ放送も何もない。大手自動車メーカーがスポンサーに立って、テレビ番組などで盛り上がったっていいと思うのだが……。

参加している学校は(エンジンカーとEV合わせて)100チーム以上あるという。車両を開発し、競技会に参加するには少なく見積もっても35人ぐらいの部員の協力が必要なんだそうだ。

厳しい審査をクリアするために

もっとも、たしかに競技は地味で、コース上で激しいつばぜり合いがあるわけでもなければ、高い台から飛び立つわけでもない。最終的にコースの周回のタイムも競うのだが、それよりも、『ちゃんと走る』ことの敷居が高い。

鋼管フレームを作り、サスペンションを作り、パワーユニット(エンジンクラスとEVクラスがある)を搭載し、ブレーキを作り、操縦装置を作り、キチンと走らせる。手弁当で参加する学生たちにとっては、それだけでも大変なことだ。

学生フォーミュラの審査概要

https://www.jsae.or.jp/formula/student-formula/outline/

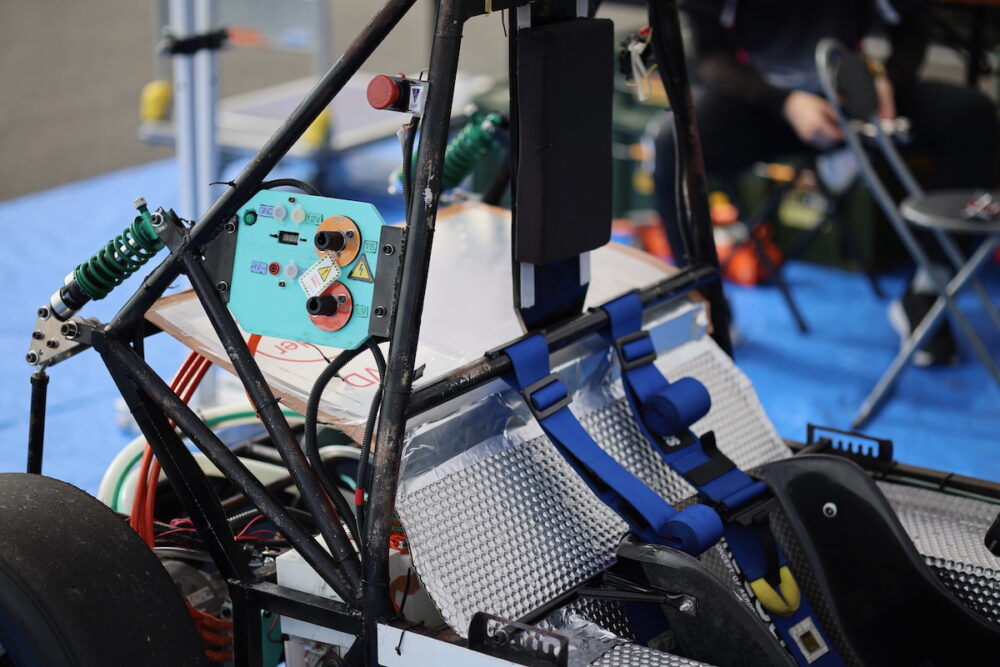

だから、基本的には審査で争われる競技となっている。今回取材したEVで言えば、感電などの危険がないように設計段階から厳しくチェックされ、幾重もの方法で緊急シャットダウンができるようになっていることを確認される。操舵装置がキチンと動作すること、規定の距離でちゃんと急制動できること……などが確認される。

他のチームの車検を見ていたが、ブレーキを踏んだ時に、ちゃんとまっすぐ制動できて止まるというのも簡単なことではないのだと思った。どちらかの車輪の制動力が強く、制動時に曲がってしまう車両がけっこうあった。

実際に走るクルマを作るにあたって、最優先されるのは安全性だ。車両を走らせるほどの高電圧が漏電すれば命にかかわる。バッテリーが破裂炎上するようなことがあっては絶対にならない。そして、ドライバーが乗って走るのだから、万が一にも制御不能になって暴走するようなことがあってはならない。ブレーキも確実に動作しなければならない。

危険はそれだけではない。サークル活動として、トラックを借り、そこに競技車両やさまざまなメンテナンスツールを積んで競技場まで向かわねばならない。トラックの多くに初心者マークが貼ってあるところを見ると、親世代の筆者としては、運転経験の浅い学生がトラックを運転して会場に向かうだけでもいろいろな心配をしてしまう。

しかしながら、そういうリスクをちゃんと考え、潰していくことができてこそ、将来に向けての経験値になるというものだ。コンピュータのシミュレータで作ったマシンと違い、ドライバーとして搭乗する友人の命を預かるつもりで設計し、フレームを溶接し、組み上げたマシンには大きな価値があると思う。

試されるのは、車両だけではない

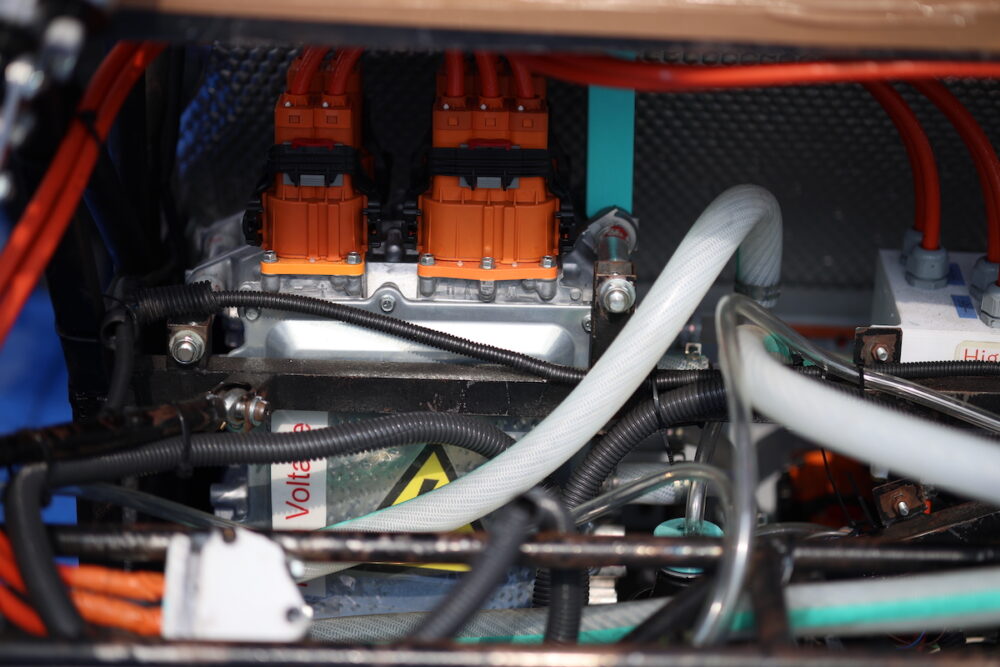

学生たちにとっては、予算集めからして大変だ。基本的な資金集めもあれば、モーターの部品、バッテリー、インバーターなど、パーツを提供してもらう場合もある。企画書を書き、意義を述べ説得する。そして、イベントが終わったらレポートする。こうした作業はきっと将来、就職してからも役立つに違いない。

競技会出場には交通費もかかるし、宿泊代もかかる。車両の製作にすべての時間を費やしてアルバイトする時間がなく、製作に関わったのに競技会にこられない部員もいるということで、宿泊費のスポンサーを求めたりもするという。

競技会への関わり方は、学校によって違うのだそうだが、東大の UTFFの場合は、自分たちのアイデアで設計し、自分たちの手で組み上げることをモットーとしている。だから、シャシーを設計し、溶接して組み立て、モーター、制御回路なども自分たちで設計する。

バッテリーパックも自分たちで組み立て、安全回路の基板も自分たちで設計し、基板業者に発注し、出来上がってきた基板に部品を実装していく。

「自動車会社に就職したって、クルマ全体を自分で設計することはほぼありません。一部の部品のそのまた一部を担当するというような感じです。だから、車両全体に関わることのできる、おそらく人生で唯一の機会だと思うのです」と、草加先生。

そんな経験を持つ技術者は、おそらく企業でも引く手あまただろう。先生によると「かならずしも自動車関連企業に就職するわけではない」とのことだが、自分で手を動かしてクルマを作った経験、チームとして目標に立ち向かった経験は、どこに行ったって役に立つことだろう。

トルクベクタリングのメリットを活かすところまで到達できるか?

去年は、初参戦ながらEVクラス3位となったUTFFは、今年はさらに上位を目指す。

去年はともかく「出走する」そして、「完走する」ことが目標だったが、今年はさらに「確実さ」と「速さ」を求めたアップデートが施された。しかし、新設計の部分が増えると、新たなトラブルが生まれるようになる。また、チームメンバーも更新され、また新しいメンバーがチャレンジするのだから、すべてが去年の土台の上に乗ってるというわけではない。

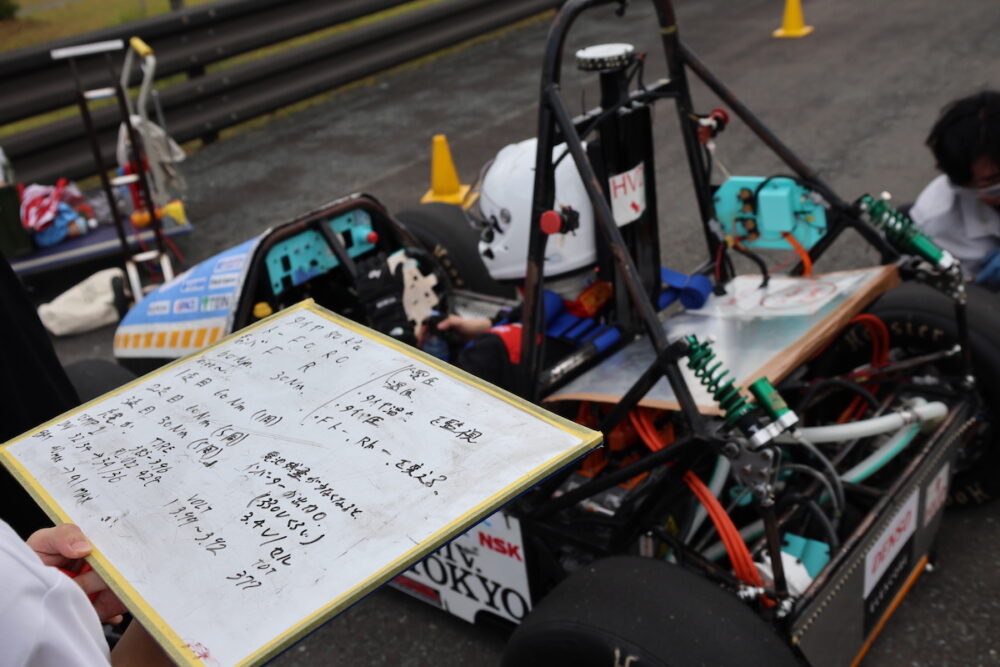

まずは、スタティックな車両のチェックや安全装置の確認、実際に走行させての制動装置の確認などを行って、実際にコースを走ってのチェックをした。

とにかく周回数を稼いで、さまざまなトラブルの洗い出しをすることが必要だったが、制御用のバッテリー(将来的には動力用のバッテリーから変圧して供給する予定だが、現時点では容量が小さい)の残量がなくなり、動力用バッテリーとともに昼に充電に行く必要が生じた。

UTFFの車両は、左右後輪にモーターを搭載しており、それぞれを別に制御することでトルクベクタリング(モーターの出力差で、コーナリング性能をサポートする技術)にチャレンジしており、独自設計のリヤサスペンション周りを持つが、どんなコーナー、どんな速度域において、どのくらい出力差を与えると旋回性能を向上させることができるのか……? というような領域までのテストはできなかった模様。

イベントは9月初旬開催

競技会に向けて、これからもテストと改修が繰り返されるのだろう。

競技は、9月9日から14日にかけて、セントレアにある愛知県国際展示場で開催される。日程からして筆者は取材に行けない可能性が大きいが、UTFFの健闘を期待したい。

(村上タクタ)

関連する記事

-

- 2026.03.05

第3世代日産リーフ、発表会に行って試乗してきた

-

- 2025.12.11

あえて逆輸入のランクルはいかが?|1988 TOYOTA LAND CRUISER

![Dig-it [ディグ・イット]](https://dig-it.media/wp-content/uploads/2022/09/dig-it-1-1.png)