「眺める」「作る」を繰り返す。そうすることで生まれるデザインがある。

眺める。とにかく眺める。工程の途上で、そして完成したサンプルを前に置き、様々な角度からじっくりと眺め、修正を加えていく。この「眺める」という時間を経ることで、完成する靴がある。

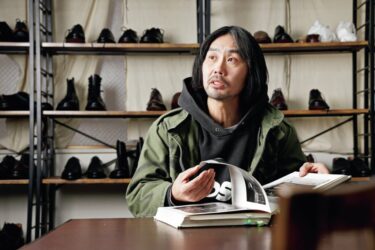

2009年に誕生したシューズブランド、MAKERS。流麗で美しいデザインが人気を呼び、ファッション業界人やミュージシャン、俳優など、感度の高い人々を中心に人気を博す気鋭のブランドだ。元々、高円寺でヴィンテージショップを友人と営んでいた手嶋慎氏が、シューズデザイナーを目指し始めたところから、このブランドの物語は始まる。

服飾専門学校で靴作りの基礎を学び、その後数年間、パターンの引き方を徹底的に学んだという手嶋氏。転機が訪れたのは、手嶋氏が自作シューズの個展を行った時。思いのほかオーダーが入り、その勢いに背中を押され、自身のブランドを立ち上げることを決心したという。

「靴のパターンを引くのが好きなんです。服と違って靴は面積が小さい分、1㎜、2㎜の違いが顕著に現れてくる。とても細かい作業なんです。これが楽しい。とにかく突き詰めていくことが好きですね」

そう手嶋氏は楽しそうに話す。浅草にあるMAKERSのファクトリーでは、日夜手嶋氏が革と格闘し、自らの思い描く靴を完成させるべく、細かな箇所まで追求を怠らない。

「靴作りのノウハウや経験値があっても、やってみないとわからないということも実は多いんです。素材が変われば吊り込み方も変わるし、サンプル時にわからないことも、製品を作っていく過程でようやく見えてくるものもあるんです」

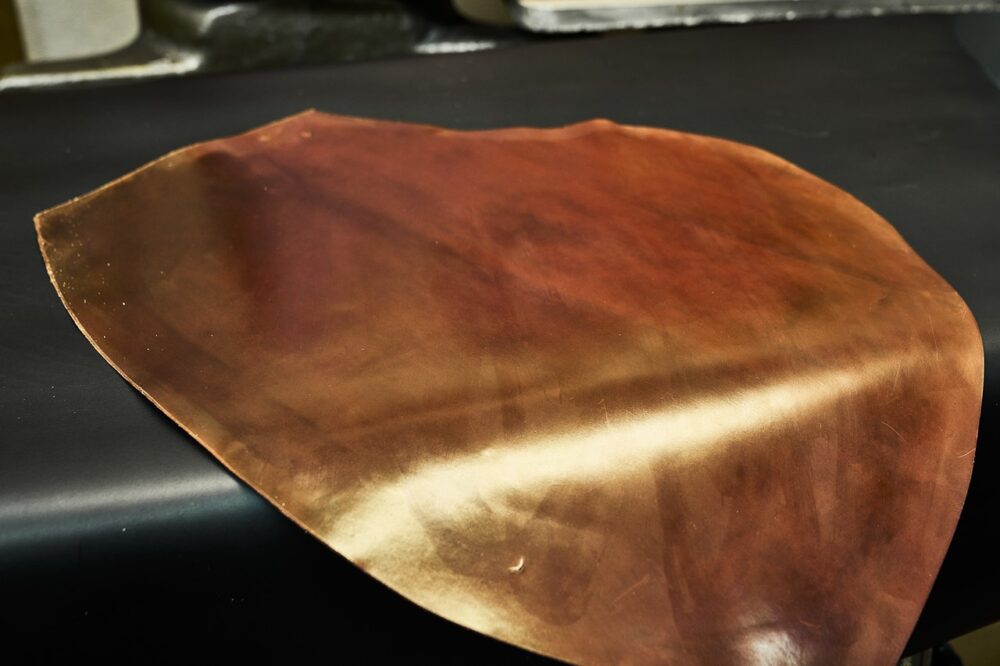

素材、特にコードバンの場合は普段以上に気を遣う、と手嶋氏は話す。MAKERSで使用するコードバンは、HORWEEN社のシェルコードバン。他のコードバンと比べ油脂分が多く含まれているため透明感があり、艶に奥行きがあるのが特徴だ。そんな美しい素材で知られるコードバンだが、実は職人泣かせの曲者で、1枚のコードバンの中で、厚いところで2.8㎜、薄いところで1.2㎜と、厚みの幅が大きい。その厚みの差を考えて作らないと、満足のいく靴には仕上がらない。裁断の段階で、厚みを考慮し、パーツ取りをしていく。それだけではない。コードバンは非常に高価なため、傷にも気を遣い、また裁断時にはわからなかった色むらや傷が、成形段階で出現してくることもあるという。

「うちでは8色のコードバンを使っていますが、特にバーボンなどの色の薄いものは、工程の途中で傷が見えてくることも多いんです。最後まで気を抜けません」

手嶋氏が目指す靴、それは「服に合わせやすい靴」だという。いろんな人が履いても様になる美しい靴。手嶋氏自身デニムが好きということもあり、デニムに合わせた時の丈感をも考えて靴をデザインするという。

「僕の靴作りにとって大切なのは『眺める』こと。型紙を眺め、木型を眺め、吊り込み前のアッパーを眺め、完成したサンプルを眺める。そうすることで、修正点や変更点が見えてくるんです」

もちろん製品も眺めますよ、と手嶋氏。ユーザーが履いているところを想像し、穿いているボトムとのマッチングを考え、その先にあるエイジングにも思いを馳せる。必要とあらば、製品を生産する過程でも、各部をアップデートさせていく。

決して進化を止めないブランド、MAKERS。この美しい靴を手に入れられる我々は幸せだ。

コードバンに再び命路吹き込む現場。

MAKERSの自社ファクトリーは、靴工場が集まる聖地、東京・浅草にある。

「手作りの靴はいつでも作れる。僕はマシンメイドに魅力を感じています」と代表・手嶋氏が話すように、ファクトリーには、手嶋氏が惚れ込んだ国内外の専用マシンが所狭しと設置され、靴製作に対する手嶋氏のこだわりと想いの詰まった空間になっている。

MAKERSの靴がどのようにして作られているのか、コンプレッサーの音が鳴り響くファクトリー内に入って行ってみよう。

雑然としながらも、機能的に配されたラストや道具群。ここで日々手嶋氏は靴作りに没頭している。機械好きの手嶋氏なだけに、専用マシンのメインテナンスも定期的に行っており、調子もすこぶる良い。ラストは日本人の足型に合わせており、抜群のフィット感を誇る。

MAKERSではHORWEEN社のシェルコードバンを使用。様々なコードバンを試し、HORWEENに辿り着いたという。油脂分が多いのが特徴だ。

吊り込む前に、羽が開かないように紐で仮留していく。MAKERSでは裁断を自社で行った後に外工場にアッパーの縫製を依頼し吊り込みは自社で行う。「ミシン作業は専門の職人さんにお願いするのが僕の流儀です」

専用の成型機にセットし、かかと部分のフォルムを熱と圧力によって作っていく。かかとの内側に濡らした革のカウンターを入れ、その水分を蒸発させることで成型していく。美しいフォルムが浮かび上がってくる。

アクチベーターと呼ばれるマシンを使い、先芯を柔らかくするために熱と蒸気を加えていく。MAKERSでは手嶋氏ともうひとりの職人の2人体制のため、マシンによる効率化は欠かせないのだ。

トゥラスター(吊り込み機)による油圧の力で吊り込んでいく。まずセンターを入念にチェックし、マシンにセット。サイズによっても細かな調整が必要となり、特にVチップを釣り込む際は、より入念な調整が必要となる。吊り込んでいるうちに、型紙の変更点なども見えてくるという。

かかとやウエストなどの先端以外の部分は、「ワニ」という専用の道具を用いて手で吊り込む。手の方が自分で調整できるのでやりやすいと手嶋氏は話す。かかと部分は、餃子の皮を包む要領で、皺を起用に作りながら吊り込んでいく。

イタリアのORMAC社製のヒールラスターで、かかと部分を整えながら油圧の力で成型していく。曲線の美しいMAKERSならではのヒールの形状が、徐々に姿を現してくる。

ヒールラスターで成型した後、“タックス” という靴専用の釘を打ち込んでラスト(木型)に固定していく。通常の釘と異なり、中で金属が潰れるように作られている。

ヒールラスターでかかとを成型し、タックスで木型に固定したら、アッパーの余った革をカットし、その後、木べらでリブを起こしていく。

縫い専門の外工場に依頼し、リブとウェルトを縫い合わせていく。外工場から戻ってきた状態がこちら。リブとウェルトがしっかり縫い付けられている。

ウェルトの余剰分をカットする。この際、段差にならないように削ぐように斜めに切っていく。

さらにアッパー部分の余った部分をカット。この後、ハンマーでリブを再び寝かせ、ソールの取り付けへと移っていく

MAKERS CORDOVAN Series

2012年にスタートしたMAKERSのコードバンシリーズ。アッパーにはHORWEEN社のシェルコードバンを使用し、履き込んだ先にあるエイジングは「美しい」の一言。茶芯仕様となっているので、履き込むほどにうっすらと茶の下地が出現してくるのも嬉しい。

カラーも8色から選べるのも、MAKERSのコードバンシリーズの人気の秘密だ。すべてにおいて木型が統一され、日本人の足型に合わせて作られているので、履き心地も抜群だ。

1.PLANE BOOTS[Burgundy]¥151,800_

2.PLANE BOOTS[ Green ]¥151,800_

3.PLANE BOOTS[ Black ]¥151,800_

4.U MOCCA BLUCHER[ Dark Brown ]¥146,300_

5.BROGUE WING[ Burgundy ]¥148,500_

6.CHUKKA BOOTS[ #2 ]¥131,450_

7.STRAIGHT BALMORAL[ Dark Cognac ]¥125,950_

8.PUNCHED SLIPON[ Burgundy ]¥125,400_

9.PUNCHED CAP BLUCHER[ #4 ]¥125,950_

10.V TIP BLUCHER[ Black ]¥125,950_

11.LONG WING BROGUE[ Bourbon ]¥136,400_

12.PLANE SHOES[ Navy ]¥125,400_

13.SINGLE MONK[ Dark Brown ]¥126,500_

【問い合わせ】

Deadorff

Tel.03-3872-8288

https://maker-s.jp/

※情報は取材当時のものです。現在取り扱っていない場合があります。

(出典/「CLUTCH2022年4月号 Vol.84」)

Photo by Shunichiro Kai 甲斐俊一郎 Text by Takahiro Ogawa 小川高寛

関連する記事

-

- 2025.02.22

唯一無二のエイジングが際立つ、「メイカー ズ」の質実剛健な作業靴。

-

- 2025.02.21

カジュアルに馴染み、品格を宿す「メイカーズ」の美学を体現する逸品。

![Dig-it [ディグ・イット]](https://dig-it.media/wp-content/uploads/2022/09/dig-it-1-1.png)