ほとんどの製造工程を自身で行う。

「シューリペアと靴作りは似て非なるもの。構想期間に10 年以上掛かったのは、理想とするもの作りを実現するため生産体制の構築がほとんどでした」

そう語るのは日本初のワークブーツ専門のシューリペア&カスタムショップの福禄寿の奥山さん。日本にシューリペア&カスタムの文化を根付かせた功労者である。そんな職人気質のスペシャリストが10年以上の構想期間を経て、3年前にスタートしたのがキーストーンだ。今回は、アッパーをオリジナルの木型に吊り込んでいく工程を行う自社工場を見学した。

「ほとんどの工程を1人で作っていて、アッパーの縫製以外はすべて自社でやっています。このファクトリーは、レザーの裁断と吊り込みを行うところで、すくい縫いなどは東京にあるヘッドファクトリーで行います。靴を作るにあたり、数々のアメリカンブーツブランドのファクトリーを見学させてもらい、自分の理想的な生産背景を作りました。その結果、ほとんどの工程を手作業で行うような非効率的なやり方ですが(笑)。ただその分、納得のいくクオリティに仕上がっています」

本来は外注するような工程も奥山さんが責任を持って行う。それでいて良心的な価格は、こちらが心配になるほど。そこには奥山さんのクラフトマンとしての矜持が込められている。

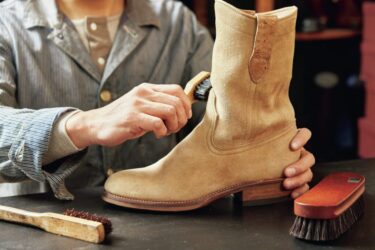

手間を惜しまない吊り込みの工程をクローズアップ。

ほとんどの工程を手作業で、しかもほぼ1人で行っているというファクトリーで、その一部である吊り込みの工程を見せてもらった。

まずは吊り込みの際に使うインソールを専用の工具と機械で裁断していく。クッション性やしなやかさを考慮して、6㎜厚のベンズを使用。

左右それぞれで裁断していく。もちろんサイズによって大きさを変えるので、この工程だけでも多くの金型が必要になる。

キーストーンの大きなこだわりのひとつが、リブテープを使わず、インソールに溝を作るフレキシブルグッドイヤーウェルテッド製法。

インソールに入れる刻印も手作業で奥山さんが行っていく。書体もアメリカのものを使うなど、細かな点までこだわっている。

大量生産のワークブーツだとスチールやプラスチックを使うが、先芯にはレザーを使うことで柔軟性や足当たりの良さを考慮した。

できあがった靴のインソールを見ると釘の跡が見えたことはないだろうか? 実は吊り込みの工程でラストにインソールを固定するため。

ご覧のようにオリジナルラストに直接釘でインソールを打ち込んでいく。ズレが許されないので、非常に気を使う瞬間である。

手際よく打ち込んでいくのはまさに職人芸。釘もオリジナルで作っており、美しい仕上がりにするためにあらゆる面で努力を怠っていない。

吊り込みの工程でインソールとアッパーを繋げるために接着剤を塗っていく。釘で固定するので、あくまでもサブ的な役割である。

同じようにインソールにも接着剤を塗っていく。最低限に薄くすることで最終的な仕上がりがよくなるので、そこも気を使っている。

まずは手作業で吊り込みを行っていく。平面を立体にしていく作業なので、微妙な力加減や職人の勘が必要とされる工程である。

この時はエンジニアブーツを制作しているため、インソールのリブは1周していない。その理由はヒールが付くためである。

専用の機械を使って、アッパーのトゥをラストに吊り込んでいく。ほとんどの工程を手で行い、機械作業は数秒で終わってしまうのだ。

インソールとアッパーを釘で固定していく。アッパーの美しさに直結する部分なので、細かな箇所まで気にしながら行っていく。

これは先程の機械と違って、カカトを吊り込むための専用のもの。手ではできない力仕事を任せるが、あくまでも補助的な役割である。

最終的に仕上げてから、東京の工場ですくい縫いを行い、最終的にソールを底付けする。長い製造工程のほんの一部であることがわかる。

【DATA】

キーストーン

東京都台東区日本堤1-13-8

TEL03-3871-8262

営業/11:00〜20:00

休み/月曜

http://hukurokuju.com/top/

※情報は取材当時のものです。

(出典/「Lightning2023年1月号 Vol.345」)

Text/S.Sato 佐藤周平 Photo/S.hmura 大村聡志

関連する記事

-

- 2026.03.05

王道の一歩先をゆくスウェードジャケットの着こなし術【4スタイル】

-

- 2026.02.20

GDC再始動を祝うWESCO史上、稀有な1足特別なコラボレーションが実現。

-

- 2026.02.04

「GDC」がついに「WESCO」とコラボ! 熊谷隆志が一瞬で虜になった至高のブーツとは?

![Dig-it [ディグ・イット]](https://dig-it.media/wp-content/uploads/2022/09/dig-it-1-1.png)